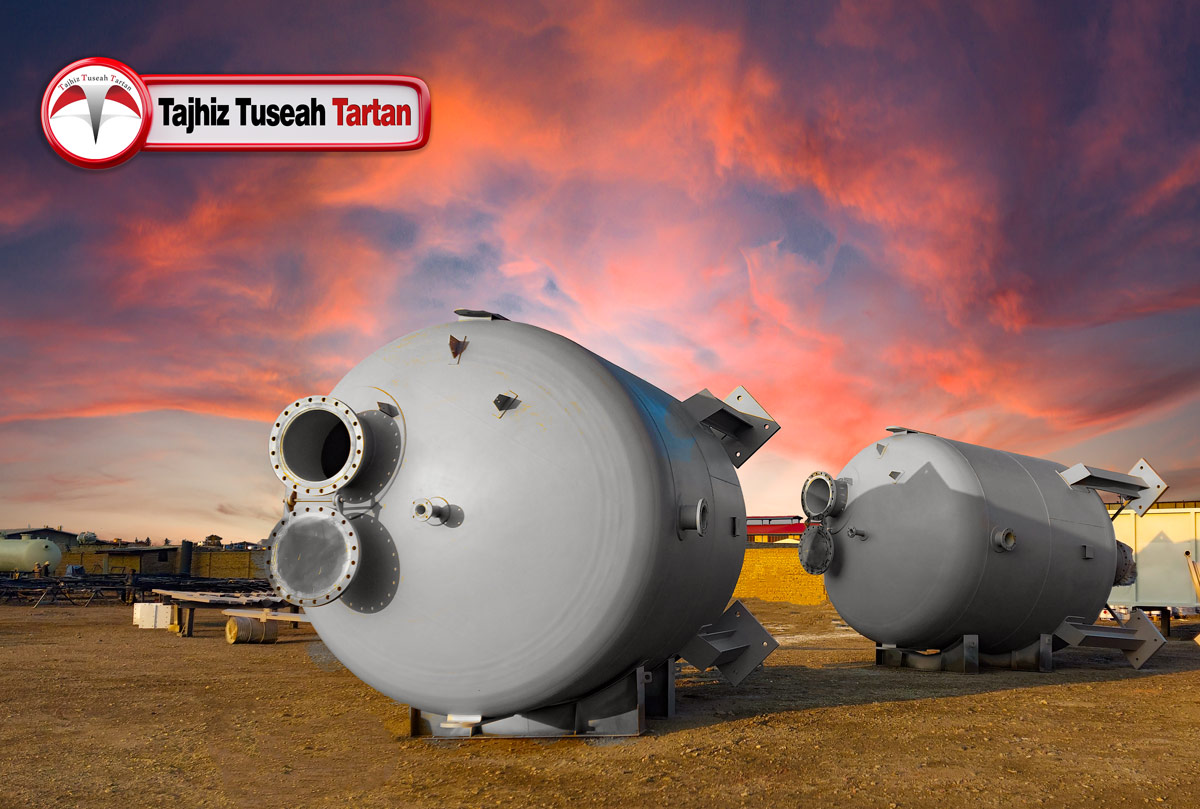

مراحل ساخت و انواع به شرح زیر است:

ساخت انواع مخازن فلزی

مخزن، ظرفی است که برای نگهداری سیالات طراحی و ساخته می شود. مخازن ذخیره با توجه به نوع ماده ساخته شده شامل مخازن پلاستیکی و فلزی می باشند که هر یک شامل:

مخازن فلزی

- فولادی

- گالوانیزه (مخازن گالوانیزه)

- استیل

مخازن پلاستیکی

- پلی اتیلن

- فایبر گلاس

بحث این شرکت، ساخت انواع مخازن فلزی می باشد. بطورکلی مخازن دارای اجزای زیر می باشند در بعضی کاربری ها تعدادی قطعه بنا به نیاز به مخزن اضافه می شود، این اجزا شامل، رینگ بخار، فشار سنج، ترمومتر و غیره می باشد.

- پوسته

- عدسی

- دریچه بازدید

- لوله ورودی و خروجی

- خروجی هوا

- لوله تخلیه

- قلاب

- نردبان

- پایه

قیمت و خرید انواع مخازن فلزی

در صورت نیاز میتونید همین حالا مخازن فلزی مد نظر خود را از تارتن خریداری بفرمایید.

استعلام قیمت: 02188804017 – 09102828561

انتخاب مخازن ذخیره سازی (تانکر سازی)

نکاتی که در هنگام انتخاب مخزن ذخیره (تانکر سازی) باید بدان توجه نمود، موارد زیر می باشد:

– برای نگهداری سیالات شیمیایی که گازهای سمی از خود منتشر می کنند، بهتر است از مخازن سرپوشیده استفاده نمود.

– از مهم ترین پارامتر هایی که در زمان انتخاب مخزن باید بدان توجه کرد، فراریت یا به عبارت دیگر فشار بخار ماده است.

– میزان سمیت سیال

– قابلیت اشتعال سیال

– حتما قبل از خرید مخزن توسط ضخامت سنج ضخامت بدنه مخزن سنجیده شود.

– مخازن ذخیره ساز که مقرر شده است تا سقف از مایع پر شوند می بایست قبل از استفاده با آب آزمایش شوند.

– مخازنی که در قسمت بالایی خود دارای خلاء می باشند می بایست توسط آزمایش خلاء آزمایش گردند.

در صورتی که بخواهید از یک مخزن برای ذخیره مواد شیمیایی استفاده نمایید، به نکات زیر توجه فرمایید.

– اطلاعات کاملی در مورد ماده شیمیایی که قرار است در مخزن ذخیرذه شود، کسب نمایید، این اطلاعات شامل چگالی، مدت زمان نگهداری و غیره می باشد. به طور مثال، اگر ماده شیمیایی، چگالی نزدیک به آب دارد، مخزن پلی اتیلن برای آن مناسب است.

– داشتن تجهیزات مناسب برای تخلیه و جا به جایی موارد شیمیایی را در نظر بگیرید.

روش ساخت و بازرسی مخزن فلزی(تانکر فلزی):

مخازن استوانه ای اغلب دارای سطح مقطع یکسان هستند که انواع تانکر فلزی با ابعاد مختلف در صنعت مورد استفاده قرار می گیرند. اندازه این مخازن حتی به قطر صدمتر و طول چندین ده متر هم می رسد. یک مخزن ذخیره معمولاً از اجزای زیر تشکیل می شود.

الف- پوسته استوانه ای که از رول کردن ورق ساخته می شود.

ب- سقف مخزن که دارای انواع زیر است:

1) سقف شناور

2) سقف ثابت که خود به دو نوع کروی و مثلثی تقسیم می شود.

3) سقف ثابت و سقف شناور

نحوه ساخت مخازن استیل

مخازن تحت فشار در بسیاری از صنایع ازجمله پالایشگاه ها، نیروگاه ها، معادن و… به کار می روند و

به دلیل ریسک بالای کاری در این صنایع، سازندگان باید به مراحل ساخت مخازن تحت فشار توجه ویژه ای داسته باشند. از آنجایی که سیالات قرار داده شده در این مخازن همگی فشار بالا هستند،

عدم رعایت یک نکته هر چند کوچک در ساخت می تواند خرابی های جبران ناپذیری به بار بیاورد.

طبق استاندارد ASMEVIII Division1 روش های ساخت مخازن تحت فشار به سه دسته زیر طبقه بندی میشوند،که به توضیح مختصری از برخی از آنها می پردازیم.

1) جوشکاری

2) فورجینگ

3) لحیم کاری سخت

روش جوشکاری در ساخت مخازن تحت فشار

در ساخت مخازن تحت فشار به روش جوشکاری از روش های متعددی متناسب با متریال فلز پایه ، نوع کاربری، میزان حساسیت در ساخت مخزن و تجهیزات کارگاه می توان استفاده کرد. که از آن جمله می توان به روش جوشکاری الکترود دستی، جوشکاری میگ (MIG)،جوشکاری زیر پودری و جوشکاری تیگ (TIG) اشاره کرد.در این روش پس از رول کردن بدنه ی مخزن و ساختن کلاهک آن،آن ها را به هم جوش می دهند.

روش فورجینگ در ساخت مخازن تحت فشار

ساخت مخازن تحت فشار به روش فورجینگ قابل اجرا برای مخازنی خواهد بود که در آن ها جوش های طولی وجود ندارد همچنین این روش قابل اجرا در فولادهای کم کربن ، فولادهای کم آلیاژ است.

فورجینگ را می توان نوعی روش جوشکاری نامید که در تولید مخازن تحت فشار استفاده می شود. در این روش دو صفحه فلزی که باید به هم متصل شوند، در کنار یکدیگر قرار می گیرند. سپس حرارت زیادی به آن ها اعمال می شود تا محل اتصال دو ورق حالت خمیری پیدا کند. در ادامه لبه های دو قطعه روی هم قرار می گیرند و با پرس کردن در هم ادغام می شوند. درنهایت اتصال بین صفحات برقرار می گردد.

مواد مورد استفاده برای ساخت مخازن:

در تئوری هر ماده ای با تحمل تنش کششی بالا وخاصیت های کششی مناسب میتواند در ساخت مخازن به کار گرفته شود اما استاندارد های ساخت ASME BPVC SECTION II لیستی از بهترین مواد و محدودیت دما و فشار آن ها را مشخص کرده است.

بسیاری از منابع تحت فشار از آهن تشکیل شده اند که ورق های آهنی به صورت رول در آمده و به عدسی ها و به همدیگر جوش داده میشوند. اما این جوش ممکن است بر بسیاری از خواص آهن رول شده تاثیر منفی بگذارد مگر اینکه توجه هایی قبل از جوش کاری صورت بگیرد.

علاوه بر استحکام مکانیکی مناسب ،استاندارد های حال حاضر دنیا ، شرکت ها را موظف می کند تا از آهنی با مقاومت بالایی در مقابل ضربه استفاده شود و همچنین برای محیط ها و سیالاتی که موجب خوردگی کربن استیل می شوند لازم است که از موادی با قابلیت مقاومت در برابر خوردگی استفاده کرد.

برخی از منابع تحت فشار از کمپوزیت ها ساخته شده اند مانند فیبر های کربن با توجه به استحکام بالای فیبر کربن در برابر کشش، این نوع از مخازن تحت فشار میتوانند بسیار سبک باشند اما ساخت آن ها بسیار بسیار سخت می با شد .

منابع تحت فشار برای جلوگیری از خرابی می توانند با پلیمر ها یا سرامیک ها محافظت بشوند، علاوه بر این ، این پوشش خودش می تواند میزان زیادی از فشار را تحمل کند و یک پشتیبان خوب برای لایه ی اصلی می باشد.

آزمایش جوشکاری مخازن تحت فشار

برای آزمایش درزهای جوش داده شده مخازن تحت فشار مقداری گچ روی درزهای جوشکاری شده می مالند و پس از آنکه خشک شد آن را به وسیله هوا یا گاز اکسید کربن که غیر قابل احتراقند تحت فشار قرار می دهند هر جا که گچ پوسته از روی درز کنده شد، ترک وجود دارد. این آزمایش را می توان با کف صابون هم انجام داد. کف صابون محل ترکها یا شکافهای نازک را به صورت حبابهائی نشان می دهد. گاهی مخازن را از مایعاتی نظیر آب پر می کنند و تا حدی که مخزن باید فشار را تحمل کند به وسیله پمپ آن را تحت فشار قرار می دهند و ایجاد رطوبت در اطراف گرده جوش نشان دهنده محل ترک یا خلل و فرج می باشد.

متریال مورد استفاده در ساخت مخازن تحت فشار

اولین نکته ای که باید در خصوص مراحل ساخت مخازن تحت فشار بررسی کنیم، نحوه انتخاب متریال است.

ضریب اطمینان مخازن تحت فشار تا حد زیادی به متریال مورد استفاده در تولید آن ها بستگی دارد. به طور کلی 5 نوع ماده اولیه برای تولید مخازن تحت فشار استفاده می شوند:

1) تیتانیوم: تیتانیوم در برابر خوردگی بسیار مقاوم است و پایداری ابعادی فوق العاده ای دارد. در عین حال از استحکام کششی خوبی برخوردار است و نقطه ذوب به مراتب بالاتری در مقایسه با فولاد و آلومینیوم دارد.

2) نیکل: در تولید مخازن تحت فشار از آلیاژهای نیکل استفاده می شود. این فلز در برابر خوردگی بسیار مقاوم است و در محیط های خشن با شرایط آب و هوایی نامساعد دوام بالایی دارد. در بین فلزات مختلف بهترین عملکرد در برابر اکسیداسیون را نیکل از خود نشان می دهد.

3) فولاد ضدزنگ: فولاد ضدزنگ از استحکام بالایی برخوردار است و به خوبی می تواند در مقابل خوردگی مقاومت کند. مواد شیمیایی تأثیر مخرب چندانی بر این فلز ندارند و به راحتی می توان برای نگهداری سیالات اسیدی یا قلیایی از آن استفاده کرد. مقاومت فولاد ضدزنگ در برابر حرارت نیز بسیار بالاست.

4) آلومینیوم: این فلز از استحکام کششی بالایی برخوردار است و در عین حال قیمت تمام شده کمتری نیز نسبت به سایر فلزات دارد. ضریب انبساط حرارتی آلومینیوم نیز بسیار بالاست.

5) فولاد کربن: فولاد کربنی استحکام فوق العاده بالایی دارد و در عین حال در برابر تنش های کششی نیز پایداری خود را حفظ می کند. این متریال در برابر ضربه و لرزش نیز مقاومت خوبی از خود نشان می دهد و امکان بازیافت آن به راحتی وجود دارد.

طراحی و محاسبات مخزن تحت فشار

در گام دوم از مراحل ساخت مخازن تحت فشار، باید به سراغ طراحی و محاسبات فنی آن برویم. نرم افزار های طراحی مانند انسیس در این مرحله نقش مهمی ایفا می کنند.

در مرحله طراحی باید برخی از فاکتورهای مهم برای ساخت مخزن تحت فشار تعیین شوند:

1) شکل مخزن: مخازن تحت فشار عمدتا به دو شکل استوانه ای و کروی تولید می شوند. مخازن استوانه ای که رایج ترین نوع مخازن تحت فشار هستند به دو صورت عمودی و افقی ساخته می شوند. معمولا در شرایطی که فشار مخزن خیلی زیاد باشد به سراغ طراحی کروی می روند.

2) ضخامت مخزن: مخازن از نظر نوع ضخامت به دو دسته جدار نازک و جدار ضخیم تقسیم می شوند. نسبت ضخامت پوسته به قطر مخزن جدار نازک کمتر از ده درصد و در مخزن جدار ضخیم بالای ده درصد است.

3) فشار طراحی: در مراحل ساخت مخازن تحت فشار، محاسبات فشار طراحی از اهمیت بالایی برخوردار است. همه محاسبات مربوط به ضخامت و استحکام مخزن، وابسته به فشار طراحی آن است. بعد از تعیین فشار طراحی باید عدد حاصل را تا حدود ده درصد افزایش و مبنای محاسبات بعدی قرار داد.

به این ترتیب ملاحظات ایمنی طراحی مخزن تحت فشار به خوبی رعایت می شوند.

4) دمای طراحی: دومین پارامتر اساسی در طراحی مخازن تحت فشار، دمای عملیاتی آن ها است. با توجه به نوع سیال و کاربرد آن، دمای طراحی مخزن تعیین می گردد. با دانستن دمای طراحی محاسبات مربوط به حداکثر تنش های مجاز مخزن صورت می گیرد. همچنین دانستن دمای طراحی در انتخاب درست مواد اولیه بسیار اثرگذار است.

ساخت مخازن تحت فشار

سومین گام از مراحل ساخت مخازن تحت فشار بعد از انجام کامل محاسبات مخزن آغاز می گردد. در این مرحله تمام تجهیزات مورد نیاز برای تولید مخزن خریداری شده و در اختیار سازنده قرار می گیرد. از بین دو روش جوشکاری و فورجینگ با توجه به شرایط مورد نظر، یکی انتخاب می شود. بعد از ساخت بدنه مخزن، نوبت به طراحی پایه ها، اتصالات، ورودی ها و خروجی های آن است. تکلیف تمام این موارد در زمان انجام محاسبات طراحی مخزن تعیین شده است. بنابراین بعد از اتمام ساخت بدنه هر یک از اتصالات مورد نظر نیز جانمایی می شود.

تست ایمنی از مهم ترین مراحل ساخت مخازن تحت فشار

بعد از اتمام مراحل ساخت مخازن تحت فشار و قبل از بهره برداری باید آزمایش های ایمنی روی آن ها اجرا شوند. دو تست مهم در این مرحله باید در دستور کار قرار بگیرند که عبارت اند از:

تست غیر مخرب مخزن

تست های غیر مخرب مجموعه ای از روش های ارزیابی عملکرد هستند که با اجرای آن ها آسیبی به تجهیز وارد نمی شود. به کمک این تست ها می توان به بخش قابل توجهی از نواقص طراحی و ساخت مخازن تحت فشار پی برد. روش های مختلفی برای اجرای تست غیرمخرب وجود دارند که عبارت اند از:

- بازرسی چشمی

- رادیوگرافی

- تست اولتراسونیک

- تست فشار

اجرای تست فشار قبل از بهره برداری مخازن اهمیت بسیار زیادی دارد. این تست ها باید توسط کارشناس خبره و زیر نظر بازرس اجرا شوند. در جریان این تست ها محدوده فشار طراحی که در زمان محاسبات برای مخزن در نظر گرفته شده است، ارزیابی و صحت سنجی می شود.

شرکت تجهیز توسعه تارتن با دارا بودن تجهیزات کامل خط تولید و امکانات زیرساختی مجهز و با در اختیار داشتن نیروهای مجرب و با داشتن دانش و تخصص کافی در زمینه طراحی و ساخت انواع مخازن صنعتی و تحت فشار،مخازن گالوانیزه،مخازن تحت فشار،تانکر سازی،تانکر فلزی،مخازن استیل، مخازن گالوانیزه و.. در صنایع مختلف از جمله تجربه ساخت در کارخانجات آلومینیوم، فولاد و فروسیلیس، آماده هرگونه همکاری و همفکری با صنایع و معادن مختلف میباشد.

بدون دیدگاه