ساخت آسیاب چکشی صنعتی و آشنایی با انواع آسیاب های

آخرین مرحله فرایند خردایش ، آسیاب کردن مواد است. در این مرحله کاهش ابعاد ذرات طی دو مکانیزم ترکیبی ضربه و سایش به صورت خشک و یا تر، و معمولا در ظروف استوانه ای شکل که حول محور افقی خود میچرخد، انجام میگیرد.

این دستگاه ها به آسیاهای گردان یا آسیاب چکشی معروف هستند محتوی بار خرد کننده ای مانند میله و یا گلوله های فولادی ، سنگ هایی از جنس بسیار مقاوم یا قطعاتی از خود مواد معدنی هستند که با چرخش آسیا باعث نرم کردن مواد می شوند.

بدنه داخلی آسیاب چکشی نیز از حفاظ های مقاومی تشکیل میشوند که نه تنها آن را در مقابل ضربه و سایش محافظت میکند، بلکه بار خرد کننده را نیز بالا می برند و از لغزیدن آن ها در سطح جدار داخلی آسیا جلوگیری میکنند.

معمولا در عملیات آسیاب کردن ابعاد بار اولیه بین 5 تا 250 میلیمتر و ابعاد محصول به 10 تا 300 میکرون میرسد. از نظر اقتصادی ف هر ماده معدنی حد بهینه خردایش مشخصی دارد که به بسیاری از پارامتر ها از جمله نحوه توزیع کانی و یا کانی های با ارزش در گانگ و همچنین مراحل بعدی پر عیار سازی وابسته است.

بنابراین دستیابی به چنین محدوده ابعادی بهینه فقط با کنترل عملیات آسیا امکان پذیر است و طراحی مناسب مدار آسیاب نقش به سزایی در پر عیار سازی موفق یک ماده معدنی دارد.

اگر آسیاب کردن مواد به گونه ای انجام گیرد که در حجم آزادی بسیار پایین باشد و کانی به حد بهینه درجه آزادی نرسد، محصول حاصله، دانه درشت بوده و بازیابی و نسبت پرعیارسازی نیز کاهش می یابد، از سوی دیگر ،بیش از حد نرم شدن مواد نیز منجر به خردایش بیش از حد گانگ میشود که حجم قابل توجهی از ماده معدنی را تشکیل میدهد.

این مشکل نه تنها از دیدگاه اقتصادی قابل توجیه نیست ، بلکه عدیده ای را در مراحل بعدی پرعیارسازی به همراه دارد زیرا همزمان با آنکه کانی با ارزش بیش از حد نرم شده و از محدوده کاربرد دستگاه های پر عیار سازی نیز خارج میشود.

معمولا عملیات آسیاب کردن به دلیل مصرف انرژی زیاد (بیش از 50 درصد انرژی مصرفی کارخانه) بسیار پر هزینه است ، بنابراین کنترل بهینه فرایند آسیاب کردن ، نقش بسزایی در توجیه اقتصادی کارخانه دارد بر اساس مطالعات انجام شده ، متوسط انرژی مصرف شده برای عملیات سنگ شکنی ، آسیا کردن و فلوتاسیون به ترتیب 2/2 ، 6/11 و 6/2 کیلو وات بر تن گزارش شده است.

آسیاب ها به روش تر و خشک کار می کنند و انتخاب نوع تر و یا خشک نه تنها به نوع ماده معدنی ، بلکه به مراحل بعدی پر عیار سازی نیز بستگی دارد. شناور سازی کانسنگ های سولفیدی و لیچینگ بعضی از کانسنگ از جمله مثال های بارز است.

کمیت، کیفیت، سرعت و فضای بین بار خرد کننده نیز نقش مهمی را در نرم شدن مواد در آسیاب گردان دارد. در مکانیزم خردایش به روش سنگ شکنی ، عمل خرد شدن بین سطوح نسبتا مقاومی انجام میگیرد ، ولی در آسیاب ها ، فرایند کاملا تصادفی بوده و از قانون احتمالات پیروی میکند.

،،عملیات خرد کردن مواد از ابعاد اولیه خارج شده از معدن تا بدست آوردن ابعاد دانه بندی مناسب جهت خوراک آسیاب ها، توسط وسایلی انجام میشود که به آنها سنگ شکن فکی می گویند.

بنابراین میزان نرم شدن مواد بستگی به احتمال قرارگیری در نواحی بین بار خرد کننده دارد. عملیات نرم شدن مواد طی مکانیزم های مختلف انجام میگیرد و از آن جمله می توان به فشار و ضربه (ناشی از نیروی قائم وارد شده به جسم) لب پر شدن (ناشی از نیرو های مایل که به جسم وارد میشود) و یا سایش (نیرو های موازی عمل کننده در سطح جسم) اشاره کرد.

مکانیزم های عنوان شده باعث تغییر شکل ذرات شده و در محدوده های بیش از حد الاستیسیته آنها ، منجر به شکسته شدن ذرات میشود. آسیاب های گردان ضمن گردش خود ، بار آسیاب (بار خردکننده ، ماده معدنی و آب را به خوبی مخلوط میکنند و بدین ترتیب بار خرد کننده طی مکانیزم های عنوان شده و بته به سرعت گردش آسیاب باعث نرم شدن ذرات میشود.

همانگونه که قبلا اشاره شد ، بخش قابل توجهی از انرژی سینتیکی تبدیل به گرما ، سر و صدا و دیگر تلفات شده و فقط بخش بسیار ناچیزی از انرژی برای نرم شدن مواد مصرف می شود.

نوع بار خرد کننده سرعت گردش آسیا ، ماهیت مواد معدنی و نوع مدار از جمله عواملی هستند که ابعاد محصول تولید شده را کنترل میکند.

با توجه به شباهت تقریبی نحوه عملکرد آسیاب های گردان ، ابتدا کلیاتی از دیدگاه طراحی و انتخاب دستگاه عنوان شده و سپس به شرح انواع دیگر آسیاها پرداخت میشود. آسیاب های میله ای ، گلوله ای ، لوله ای ، قلوه سنگی ، خودشکن و نیمه شکن از جمله آسیاهای گردان هستند.

آسیاب های دیگری که در مواد معدنی کاربرد وسیعی دارند عبارت انداز: آسیا ای غلطکی (رایموند) ، غلطک فشار قوی ، ارتعاشی ، سایشی و انرژی سیال (جت) و بسیاری از دیر با توجه به اهمیت زمان مانده مواد داخل آسیاها (گردان) و افزودنی های شیمیایی این دو مبحث ،جدا کننده در فصول دیگر اراِه می شوند.

حفاظ های داخل آسیاب چکشی

حفاظ های داخل آسیاب کار های مهمی انجام میدهند ، یکی حفاظت بدنه داخلی آسیا در مقابل ضربه و سایش ناشی از گردش بار خرد کننده ، آب و مواد معدنی ، کمک به گردش بار آسیا و جلوگیری از لغزش بار خرد کننده در داخل آسیا ، طراحی مکانیزم خردایش مانند ضربه ، سایش و فشار بسیاری دیگر، حفاظ ها از قطعات قابل تعویضی ساخته شدهع و در سطح بدنه داخلی آسیاب نصب می شوند .

فولاد منگنزدار بهترین آلیاژی است که برای عملیات سخت نسبت به دیگر آلیاژ ها استفاده میشود.

ارتفاع، برآمدگی و مدل حفاظ ها متناسب با نوع عملیات است. معمولا که در آسیاب های اولیه (مانند میله ای ) ارتفاع برآمدگی ها بیشتر از قطر میله در نظر گرفته میشود تا فرسایش و ساییدگی به صورت یکنواخت انجام گیرد. وقتی بار اولیه دانه ریز باشد از پوشش های دندانه دار با زوایای تیز استفاده میشود.

در این آسیاب ها ابعاد بار اولیه 10 میلیمتر ، محصول در حدود 5/0 میلیمتر و ضخامت این پوشش ها در حدود 10 سانتی متر است. از پوشش های مارپیچی ( موجی ) در مرحله عملیات ثانویه نرم کردن استفاده میشود.

وقتی که سرعت چرخش مواد بگونه ای باشد که بتوان به یک عملیات انتخابی (گلوله های کوچک در بخش خروجی و گلوله های بزرگ تر در بخش ورودی آسیا قرار گیرند) دست یافت، این پوشش ها بسیار موثر اند.

بنابراین با توجه به سرعت گردش آسیاب ، ابعاد بار اولیه ، میزان فرسایش ، نوع ماده معدنی ، جرم مخصوص ، سختی و پارامتر های دیگر ، از حفاظ های رایج استفاده می شود.

،،سنگ شکن ضربه ای بيشتر با استفاده از نيروی فشار برای خرد کردن مواد، عمليات خرد کردن سنگ را انجام می دهد

از دیگر حفاظ های و آستر ها میتوان به نوع مستطیلی ، ریلی ، میله ای ، اریب ، کوتاه و بلند ، کوتاه – بلند – متوسط ، لبه قایقی و پله ای اشاره کرد ، که جهت اهداف خاص در آسیا کردن اولیه و ثانویه به منظور کنترل مکانیزم خردایش و مسیر حرکت بار خرد کننده بکار میروند.

به طور کلی انتخاب حفاظ ها تحت شرایط زیر انجام میگیرد :

- هزینه سرمایه گذاری حفاظ ها به ازای هر تن محصول نرم شده

- زمان تلف شده در تعویض حفاظ ها

- دانه بندی محصول موردنظر (مانند درشت، متوسط ، ریز و یا نرمه) و تاثیر آن در عیار و بازیابی محصول کنسانتره در مراحل بعدی

- انرژی مورد نیاز به ازای هر تن از مواد با حفاظ های مختلف

- تاثیر حفاظ در توجیه اقتصادی فرآیند

- معمولا ساییده شدن حفاظ ها منجر به افزایش قطر آسیا و در نتیجه رفیت آن میشود و مشکلات زیر را در پی دارد:

- تغییرات جزئی در میزان نرمی محصول و در نتیجه آن افزایش نرمه بیشتر

- نشت پالپ از بدنه آسیا به دلیل ساییدگی پیچ های حفاظ

- افزایش بار خرد کننده و ماده معدنی به دلیل افزایش قطر آسیا

- افزایش انرژی مصرفی

- افزایش سرعت محیطی آسیا و افزایش نیروی گریز از مرکز

اخیرا در مقیاس وسیعی از حفاظ های لاستیکی استفاده می شود. مزایای این حفاظ ها، قابلیت تولید زیاد ، تعویض سریع و ارزان ، سروصدا، کاهش وزن و انرژی است. معمولا در آسیابهای گلوله ای که از گلوله هایی با تعویض بزرگتر از 85 میلیمتر استفاده میشود، حفاظ های لاستیکی کارایی مطلوبی ندارند. به هر حال ضخامت لاستیک باید در مقابل ضربه های بار خرد کننده مناسب طراحی شود.

دمای بیش از 80 درجه سلسیوس و افزایش معرف های شیمیایی (مانند کلکتور ها) به آسیا قبل از فلوتاسیون باعث میشود، تا از این حفاظ ها توان استفاده کرد. شکل 8-4 رابطه بین ابعاد گلوله و سرعت بحرانی را در دوام حفاظ های لاستیکی نشان میدهد.

از حفاظ های سرامیکی، چینی و سنگ های طبیعی نیز در عملیات بسیار نرم استفاده میشود. در چنین عملیاتی ضربه بسیار کم بوده و شکسته شدن و یا ترک خوردن حفاظ ها باید بسیار ناچیز باشد. سرعت بحرانی کم و دانسیته پالپ زیاد از جمله پارامتر هایی هستند که در این گونه حفاظ ها باعث کاهش ساییدگی میشوند.

از این حفاظ ها در عملیات خشک و وقتی که دما بسیار بالا باشد نیز استفاده میشود. وقتی محصول تولید شده نسبت به درصد آهن حساس باشد (مانند تهیه بار اولیه شیشه جام ، کود های فسفاته ، سیمان سفید، رنگیزه های تیتانیوم دار و موارد مشابه) بهتر است ، از گلوله ها و حفاظ های سرامیکی استفاده میشود.

اخیرا از ترکیب فولاد و لاستیک به عنوان حفاظ های داخل آسیا نیز استفاده میشود. در این نوع حفاظ ها نقش فولاد، جلوگیری از ساییدگی و نقش لاستیک مقاومت در برابر ضربه است. حفاظ های مغناطیسی ساخته شده از سرامیک های مغناطیسی دائم و لاستیک در آسیاب های قلوه سنگی باعث گردیده تا انرژی مصرفی و مصرف قلوه سنگ در این نوع آسیا ها به ترتیب به میزان 4/11 و 30 درصد کاهش یابد.

تحقیقات انجام شده نشان میدهد که با وجود بیش از 5000 ساعت کار ، ساییدگی قابل توجهی در این حفاظ ها دیده نشده است.

به دلیل مغناطیسی شدن آستر ، گلوله های خرد شده و قطعات مواد آهنی خود به عنوان آستر طبیعی عمل کرده و ساییدگی را کاهش میدهد و در خردایش کانسنگ های آهن کاربرد دارد.

طراحی آستر ها ، یکی از مهم ترین عملیات تجهیزات جانبی در آسیا بوده و چنانچه به نحو مطلوبی طراحی نشوند معایب زیر را به دنبال دارند :

- سروصدا بیش از حد که ناشی از برخورد مستقیم گلوله و یا میله بر روی آستر است و معایبی چون، کاهش شدید عمر آستر ، کاهش کارایی آسیا ، به دلیل عدم برخورد گلوله با موا در پاشنه، کاهش توان کشی آسیا و معیوب شدن گلوله (به دلیل برخورد به آستر با سرعت زیاد، شل شدن پیچ ها به دلیل تنش زیاد ، گشاد شدن محل آنها و نشت پالپ) را به دنبال دارد

- شکستگی آستر نه به دلیل ریخته گری نامناسب، بلکه برخورد شدید گلوله با آستر

- سایش بیش از حد استر بر اثر برخورد و اصطکاک گلوله با آستر که معایبی مانند افزایش ناگهانی و شدید سایش ، هدر روی انرژی ، کاهش و تغییر ظرفیت (البته ظرفیت آسیا بعد از نصب اولیه به دلیل ارتفاع زیاد و نصب نهایی به دلیل طول عمر کاهش می یابد) را به دنبال دارد

- عدم کنترل ابعاد محصول مورد نظر که نه تنها 80d را افزایش ، بلکه ظرفیت را کاهش میدهد.

از دیگر موارد مهم میتوان به نحوه اتصال آستر ها به بدنه اشاره کرد که بر اساس ماهیت و شیوه اتصال (نوع موجی و گُوِه ای) انجام میشود.

نحوه نصب آستر ها که با توجه به ماهیت آنها در زمان توقف آسایها نقش مهمی دارند ، زاویه بالا بری (شانه و پاشنه) ، کاهش فاصله بین بالابرها، تعداد بالابر ها، زاویه رهایی نسبت به فشرده شدن مواد بین بالابرها، کنترل و نحوه سایش که با افزایش زاویه رهایی، متناسب است و آهنگ سایش نیز افزایش می یابد.

اثر زاویه رهایی در محل برخورد بار موجودی در آسیا ، تاثیر سرعت گردش آسیا بر محل برخورد بار موجودی ( 70 تا 80 درصد سرعت بحرانی ) و فاصله بین بالابر ها و ارتفاع آنها، تاثیر فاصله یاد و یا کم بین دو مانع در حالت های متفاوت که متغیر است از دیگر موارد مهم گزارش شده است.

در حالت اول سایش زیادی به دلیل لغزش مواد و در حالت دو ساییدگی در بخش فوقانی موانع ایادمیشود (کاهش بازدهی) بنابراین لازم است تا فاصله بین دو مانع و ارتفاع موانع به طور منطقی طراحی شود.

یکی از یافته های اخیر رابطه، A(100/N-1)= B است که در آن A فاصله دو مانع، B ارتفاع مانع از سطح بدنه آسیاب و N گردش آسیا نسبت به سرعت بحرانی است.

به عنوان مثال چنانچه آسیایی به شعاع 3 متر، 16 دور در دقیقه بچرخد و اگر فاصله دو مانع 300 میلیمتر باشد ارتفاع مانع از سطح صفحه، 36 میلیمتر است

آسیاب صنعتی چیست؟

برای خرد کردن بیشتر محصول بدست آمده در مسیر های سنگ شکن ، از انواع آسیاب ها استفاده می شود. آسیاها ممکن است به طریقه خشک یا تر کار کنند که انتخاب آن بستگی به نوع کانه و مراحل بعدی عملیات دارد.

به عنوان مثال اکثر کانه ها سولوفوره به طریقت ، طی یک یا چند مرحله آسیا می شوند تا به درجه آزادی مناسب برسند کانه های آهن را ممکن است بسته به نوع عملیات پرعیارسازی ، به طریقه تر یا خشک اسیا کرد.

در مورد کانیهای غیر فلزی، مسیر های اسیا کردن بسیار متفاوت هستند. به عنوان مثال در مورد باریت اکثرا اسیا کردن و پرعیارسازی به طریقه تر است و نظر به اینکه محصول پر عیار شده آن، در صنایع مربوطه باید دانه بندی کوچک تری داشته باشد، ابتدا خشک میشود و مراحل آسیا کردن به طریقه خشک انجام میشود.

با توجه به کاربرد زیاد آسیاب های میله ای و گلوله ای و شباهت نحوه خرد کردن آنها با بعضی آسیاب های دیگر مثل آسیاب های لوله ای ، خود شکن،…، ابتدا کلیاتی در مورد این قبیل آسیاب ها ( آسیاهای گردان ) بیان می شود.

مشخصات کلی در مورد آسیاب های گردان

بطور کلی این آسیاب ها تشکیل شده اند از بدنه ای استوانه ای یا استوانه – مخروطی شکل که حول محور افقی خود گردش می کنند.

جدار داخلی آنها از جنس مقاومی پوشیده شده است و قسمتی از حجم آنها توسط بار خرد کننده ای مثل میله های فولادی ف گلوله های فولادی یا چینی، قلوه سنگ هایی از جنس مقاوم (اپال) و یا قطعات درشتی از خود ماده معدنی پر شده است.

سرعت گردش این آسیاها به نحوی انتخاب میشود که سرعت نسبی سقوط بار خرد کننده بر روی بار ورودی آسیا حداکثر باشد. مسیر بار خرد کننده میتوان به دو مرحله تقسیم کرد.

در مرحله اول این بار به حالت چسبیده بر روی جدار داخلی آسیاب، یک مسیر صعودی را طی میکند. در مرحله دوم در لحظه ای که وزن این ار از نیروی گریز از مرکز تجاوز میکند ، از جدار آسیا رها میشود و سقوط میکند.

هرگاه سرعت دوران آسیاب از حدی که آن را « سرعت بحرانی » می نامند تجاوز کند، نیروی گریز از مرکز در تمام طول مسیر بیشتر از نیروی وزن است و بار خرد کننده در تمام مدت گردش دستگاه به جدار داخلی آسیا چسبیده باقی خواهد ماند.

سرعت بحرانی به راحتی قابل محاسبه است همانطور که در شکل 3-1 ملاحظه می شود نیروی گریز از مرکز که در امتداد شعاع قرار دارد برابر است با :

نیروی وزن نیز برابر است با : P = m.g

و مولفه نیروی وزن در امتداد شعاع برابر است با :

- P. = P. cos = m.g. cosa

در صورتی که 1 = cosa یعنی حجیم در بالاترین نقطه آسیاب قرار گیرد ، در این مولفه دارای بیشترین مقدار است برای آنکه جسم نتواند از بدنه آسیاب رها شود باید در این نقطه نیروی وزن مساوی و یا کوچکتر از نیروی گریز از مرکز باشد. بنابراین :

اگر بجای سرعت محیطی، سرعت گردش آسیا منظور شود :

و یا در عمل ، سرعت گردش آسیاب های میله ای 60 تا 70 درصد سرعت بحرانی و سرعت گردش آسیاب های گلوله ای 70 تا 80 درصد سرعت بحرانی است.

در سال های اخیر استفاده از سرعت های بیشتر از سرعت بحرانی در بعضی موارد رایج شده است.

بار خرد کننده باید دارای اندازه های مختلف و رده بندی شده باشد. در حقیقت می توان گفت که نیروی برشی که توسط یک گلوله به قطر B اعمال میشود متناسب با وزن آن یا مکعب قطر آن است. بر طبق قانون RITTINGER ، نیروی برشی متناسب با مربع اندازه ذرات است

بنابراین بین اندازه گلوله ها و ابعاد ذرات را بصورت زیر می توان نوشت :

معادله تجربی دیگر که توسط COGHILL ارائه شده و بطور محسوسی با معادله قبلی تفاوت دارد ، به شکل زیر است:

که در آن B و F بر حسب میلیمتر بوده ، k مقدار ثابتی است که در موارد مواد سخت برابر 37 و در مورد مواد متوسط (مثل دولومیت) برابر 30 باشد.

آسیاب چکشی صنعتی چیست؟ (آسیا چکشی صنعتی)

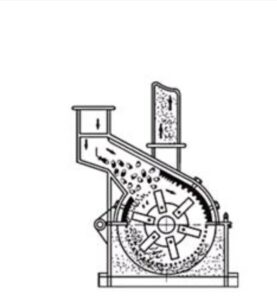

آسیاب های چکشی دارای روتوری هستند که روی چکش هایی مفصل شده اند. این روتور در داخل محفظه ای که جدار داخلی آن از جنس سختی پوشیده شده است ، با سرعت زیاد (20 تا 6 متر بر ثانیه) دوران میکند.

ذرات بار ورودی توسط چکش ها به طرف جدار داخلی آسیا پرتاب شده ، در اثر برخورد باان خرد میشوند. در بیشتر انواع آسیاب چکشی، در قسمت تحتانی سرندی نصب شده است و بدین ترتیب ذراتی که با ابعاد کوچکتر از دهانه سرند خرد نشده اند مجددا در مسیر خرد شدن قرار میگیرند.

یکی از مزایای عمده آسیاب های چکشی نسبت خرد کردن زیاد به آن هاست که به حدود 20 الی 30 میرسد. مع الوصف ، عیب آنها، بیش از سنگ های ضربه ای فرسایش زیاد آن بخصوص در مورد مواد سخت و ساینده است.

همچنین امکان گیر کردن ذرات در چشم های سرند بخصوص در مورد مواد مرطوب وجود دارد.

قیمت و خرید انواع آسیاب چکشی

در صورت نیاز میتونید همین حالا آسیاب چکشی مد نظر خود را از تارتن خریداری بفرمایید.

استعلام قیمت: 02188804017 – 09102828561

بدون دیدگاه